Trangiaがこだわり続ける “アルミ” 素材メリットを生かしきる

Trangiaにとっての大切なアイデンティティのひとつが、主だった製品の原料にアルミニウム材を使い続けているというこだわりだ。事実、Trangiaのストームクッカーシリーズは、すべて高品質なアルミ合金を使用して製造されている。これはアルミという素材のシンプルで、機能的で、耐久性にすぐれるという特性が、Trangiaがその製品に求める価値に最適であるからに他ならない。

本記事では、Trangia製品を構成する素材にスポットライトを当て、その特性を紐解いていくと共に、それらの素材が美しい曲線を描くプロダクトとして形づくられるまでを追いかけてみたい。

Trangiaが使用するアルミ素材は、そのほとんどがフラットな円盤の状態でトロングスヴィーケンの工場に届けられる。厳選され、均質性にすぐれた高品質なアルミニウム合金だ。

素材の性能が、製品を定義する

実際のTrangia製品の多くには、アルミニウムがもつ素材特性を最大限に生かしつつ、さらなる使い勝手を追求すべく複数の表面加工処理やコーティング技術が使い分けられている。

ストームクッカーという製品の動作を定義するプロダクトデザイン、形状としての設計は全てを同一のものとしつつ、その素材の違いによって性能差を定義するという手法は、シンプルでありながら明快で、誰にでも分かりやすい。ストームクッカーの基本設計に絶対の自信をもつTrangiaでなければ実現できないプロダクト展開だ。

現行のストームクッカーシリーズには、そのサイズに関わらず、今のTrangiaが生産可能な全てのマテリアルを網羅したラインナップが用意されている。用途やこだわりのスタイル、好みに応じてベストマッチな1台を探してみてほしい。

ウルトラライト (UL)

Trangiaが使用するウルトラライト・アルミニウムは、軽量で極めて熱伝導率にすぐれた材料だ。専門的には5005アルミニウムとも呼ばれるこの素材は、一般的な純アルミ素材 (1050アルミ) にマグネシウムを添加したもので、最大で50%もの高い強度を誇る。このため、強度や耐久性、本来の機能を一切犠牲にすることなく本体の厚みを薄くすることができ、結果として非常に軽量な製品に仕上げることができる。Trangiaのアイデンティティを具現化したかのようなこのウルトラライトは、何よりもシンプルであること、そして長年の使用による劣化の少ない製品を好む方に最適だ。

ハードアノダイズド (HA)

ハードアノダイズド・アルミニウムは、ウルトラライトをベースとし、その表面を電気的に酸化させる加工が施されたものだ。陽極処理、アルマイト処理と呼ばれることも少なくない。アノダイズド処理が施されたアルミニウムは、摩耗や腐食に対する強度が飛躍的に高まり、より高い次元の耐久性を発揮する。本体を清掃する際にも不要な気を遣う必要がなく、メンテナンス性は良好だ。重量面でもウルトラライトと遜色なく、デメリットは見当たらない。その軽さと耐久性はチタン素材を彷彿とさせるが、熱伝導性の高さによる扱いやすさはアルミならではだ。ハードなアウトドア環境でラフに使い倒したい本格派にとっては、これ以上ない材料だろう。

ノンスティック・ブラックコート (BK)

艶のある黒色が特徴的なノンスティックコートは主にフライパンに用いられるコーティング技術だが、これをソースパンに用いたラインナップも存在する。ウルトラライト・アルミニウムをベースに、内容物の焦げ付きを防ぐフッ素コーティングが施されている。これにより、調理時の油の使用量を減らすことができ、また使用後の清掃も極めて容易になる。しかしながらフッ素コーティングはその他の表面加工に比べると耐久性に劣るため、金属製の調理器具との併用は推奨されない。木製、ないしプラスチック製を用いるのが望ましい。TrangiaのノンスティックコートはPFOAフリー(※詳しくはVol.4にて解説)を達成しており、人体への安全性も織込み済だ。

デュオーサル (D)

デュオーサルは、Trangiaが独自に開発した、アルミニウムとステンレスを超高圧環境下で圧着することにより実現される素材構造だ。この技術により熱伝導性にすぐれるアルミ素材をポットの外側に、そして耐久性にすぐれたステンレス素材をポットの内側にと、ポットの内外で素材を使い分けることが可能となり、ユーザビリティという側面からはベストな性能バランスを実現している。素材全体としては0.8mmの厚みがあり、そのうち0.3mmが内側のステンレス層だ。どんな調理器具でも臆せず使用することができるため、アウトドアでも本格的な調理を諦めることのできないグルメな方には欠かすことにできない相棒となるだろう。

Trangiaが育む、ものづくり哲学究極の最適化が為せる業

ただひとつの製品に向き合い続けるということ

Trangiaのストームクッカーは、完成までに全部で50の作業工程を必要とする。

この数字だけを見ると、さも複雑で難しい、半ばアーティスティックな手工業が行われているかのように思えてしまうが、Trangiaのファクトリーでは、その全てがわずか6分間の間に完了してしまう。小さな工場の中で繰り広げられるその “魔法” は、どのようにして成立し得たのだろうか。

フラットなアルミの円盤は、製品によっては50トンにも及ぶ圧力で油圧プレスされ、一気にポットとしての基本的な形に打ち抜かれる。そのポットをフィールドで扱う上では欠かせないアクセサリーとなるハンドルも、プレス機で自動的に複雑な肉抜き加工が施され、デザイン上のアクセントと軽量性を両立している。

ストームクッカーの心臓部となるアルコールバーナーは、全部で8つのパーツから構成される。目立たない、また意識することのない部品ではあるが、中芯には100%コットンが用いられスムーズな着火に一役買っている。

そんなTrangiaの秘密のひとつは、ストームクッカーという製品そのものにある。

ストームクッカーは、1951年に誕生してから今に至るまで、一般的なプロダクト・ライフサイクルからは考えられないことだが、驚くべきことにその基本的な構造を一切変更していない。Trangiaは、それだけの時間をかけて、ずっとストームクッカーの製造と向き合ってきたのだ。人の手も、そして機械にすらも、究極の “最適化” が施されている。そうして培われてきた製造ノウハウをもってすれば、50もの工程に要する時間がわずか6分間であるという事実すらも、さほど驚くには値しないのかもしれない。

Trangiaは今なお常に生産設備、また製造プロセスの両面からより良い方法を模索し続けている。すべては、ストームクッカーそのものと同じように、より効率的であるため、そしてより高品質な製品を生み出すためだ。

前へと進む一歩、そのすべてが革新的な、大きな飛躍である必要はない。真に必要な改善や前進とは、時に非常に地味で気付かれにくい小さな一歩だ。例えば、鋭い金属パーツの縁を綺麗に研磨して丸く仕上げるという、ただそれだけのことのように。

伝統と革新は、相反しない

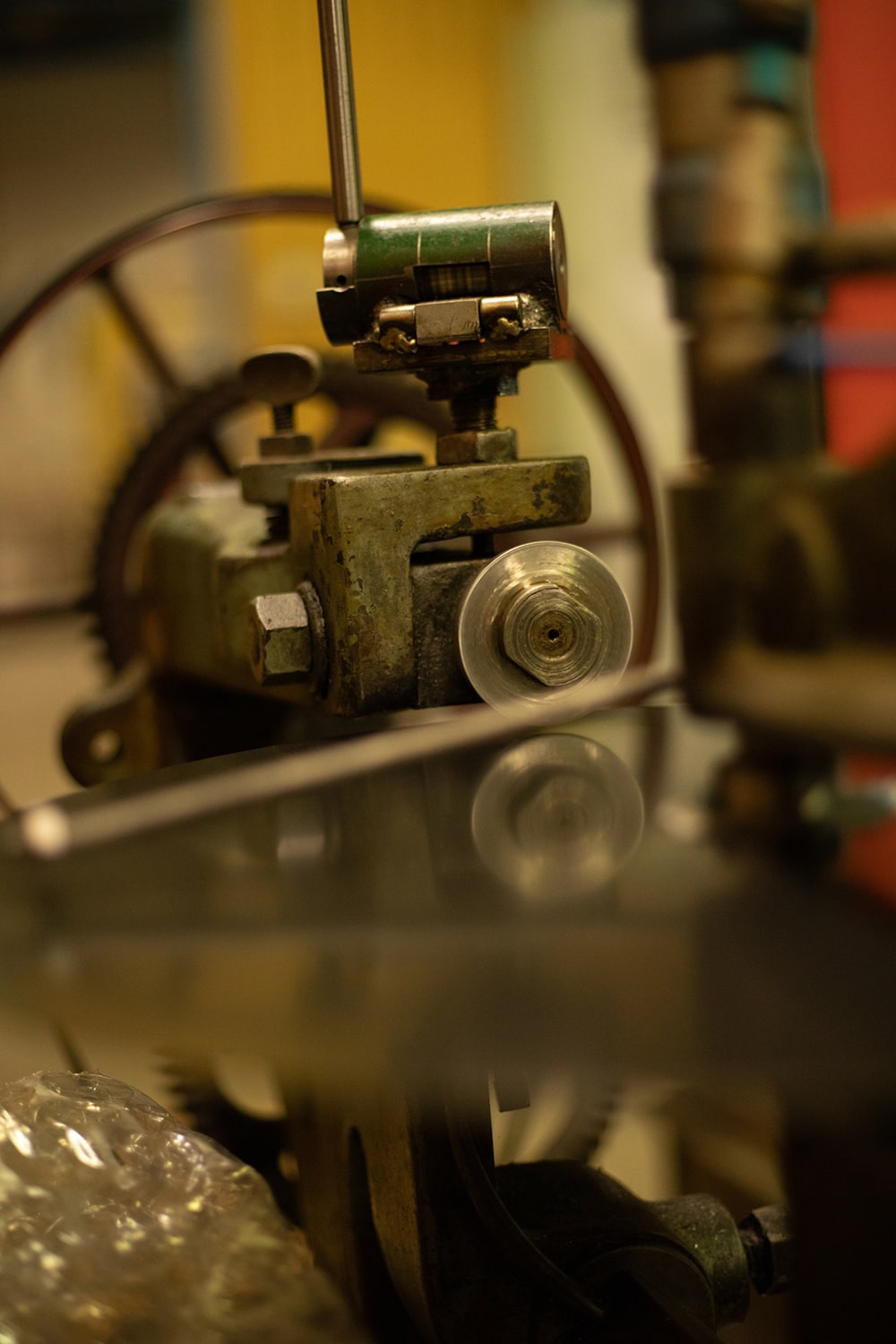

トロングスヴィーケンのTrangia工場を訪れる人々は、しばしばその無秩序さに驚き、困惑した表情を見せる。恐らくは、旧態依然とした “伝統的機械” と現代のテクノロジーが共存する様を見慣れないのだろう。そう、Trangiaには、その両方が共に現役世代として存在し続けている。

一部の工作機械は、驚くべきことに初期のストームクッカーが量産体制に入った1950年代から何ひとつ変わることなくTrangiaの工場で動き続けている。その一方で、ワークフローの最適化や品質管理を担う最新鋭のロボットマシンも導入が進みつつある。一見、マニュファクチャリングに対し対極的な性格を有するかのような両者だが、Trangiaにおいては決してそうは捉えられていない。すべてのマシンとエンジニアが相互に連携し、欠点を補い合って初めて、Trangiaの誇る “最適化” は成立し得る。

Trangiaの工場で働く人々の約半数は、勤続20年以上になる大ベテランたちだ。彼ら、彼女らは皆、トロングスヴィーケンという土地を愛し、そしてTrangiaを愛している。だからこそTrangiaは、そのブランドロゴと共に掲げられるMade in Swedenの誇りを捨てるつもりは一切ない。残る半数の若いスタッフへと技術や文化を伝え、育てていくこともまたTrangiaに課せられた使命の一つだ。Trangiaは、これからもずっと、この場所に在り続ける。

少なくとも、それがどんなマシンであれ、それに対峙し、命を吹き込むのは常にTrangiaの誇る熟練エンジニアたちだ。ここにも、惰性で稼働し続けている生産設備などという妥協は、存在しない。

Trangiaは、絶対の誇りを持ち続けている。

今も変わらずトロングスヴィーケンで生産を続けていることに対して。そして、常に最高の品質を追求し続けていることに対しても。

Vol.3では、実際にTrangiaストームクッカーをフィールドで使用する際のHow To、注意点などについて順を追って解説していく。軽量コンパクトでシンプルなアルコールバーナーの利点を最大限に生かしたスマートなキャンプを志す方には必見の内容だ。